Эпоксидные покрытия, полученные методом термопластичного спекания, соответствуют стандарту AWWA C213.

Физические свойства порошковых эпоксидных материалов

Удельная плотность при 23℃: минимум 1,2 и максимум 1,8.

Ситовый анализ: максимум 2,0

Время гелеобразования при 200 ℃: менее 120 с.

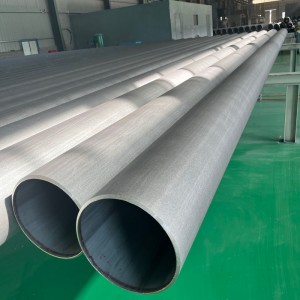

Абразивная пескоструйная очистка

Необработанные стальные поверхности должны быть очищены абразивной струйной обработкой в соответствии со стандартом SSPC-SP10/NACE № 2, если иное не указано заказчиком. Глубина профиля или рисунка абразивной обработки должна составлять от 1,5 до 4,0 мил (от 38 до 102 мкм) в соответствии со стандартом ASTM D4417.

Предварительный нагрев

Очищенную трубу следует предварительно нагреть до температуры ниже 260℃, при этом источник тепла не должен загрязнять поверхность трубы.

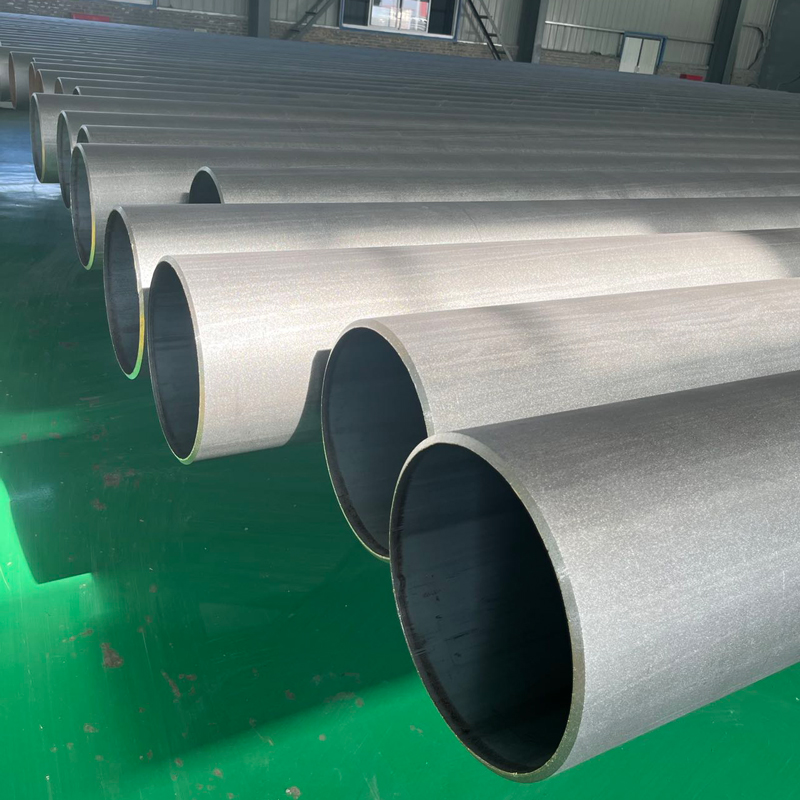

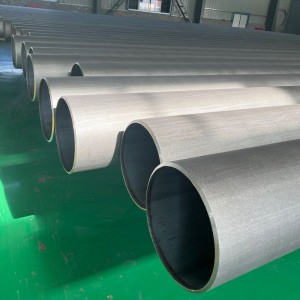

Толщина

Порошковое покрытие должно быть нанесено на предварительно нагретую трубу равномерным слоем толщиной не менее 12 мил (305 мкм) как снаружи, так и внутри. Максимальная толщина не должна превышать номинальные 16 мил (406 мкм), если иное не рекомендовано производителем или не указано покупателем.

Дополнительное тестирование характеристик эпоксидной смолы.

Покупатель может указать дополнительные испытания для определения характеристик эпоксидной смолы. Могут быть указаны следующие процедуры испытаний, которые должны проводиться на испытательных кольцах для производственных труб:

1. Пористость поперечного сечения.

2. Пористость межфазной границы.

3. Термический анализ (ДСК).

4. Постоянная деформация (гибкость).

5. Замачивание в воде.

6. Воздействие.

7. Испытание на катодное отслоение.