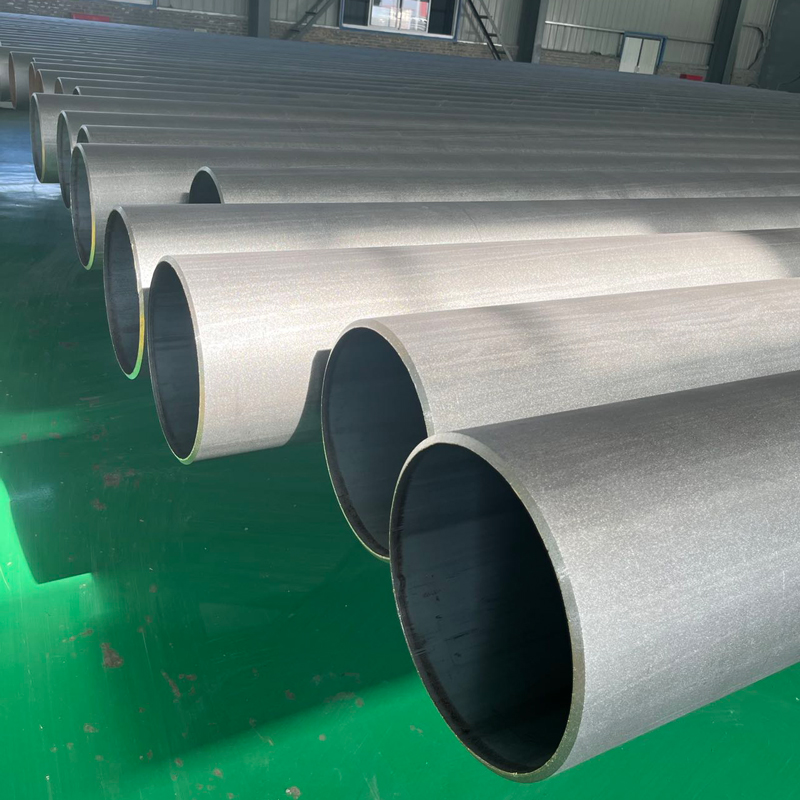

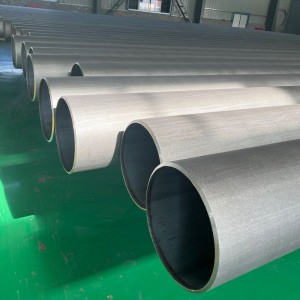

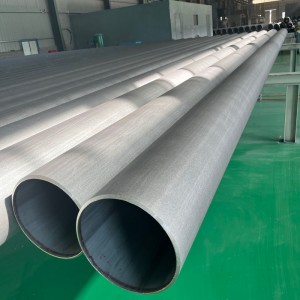

Эпоксидные покрытия, полученные методом наплавления Awwa C213 Standard

Физические свойства порошковых эпоксидных материалов

Удельный вес при 23 ℃: минимум 1,2 и максимум 1,8.

Ситовой анализ: максимум 2,0

Время гелеобразования при 200 ℃: менее 120 с.

Абразивно-струйная очистка

Оголенные стальные поверхности должны быть подвергнуты абразивоструйной очистке в соответствии с SSPC-SP10/NACE № 2, если иное не указано покупателем.Рисунок взрывного анкера или глубина профиля должны составлять от 1,5 до 4,0 мил (от 38 до 102 мкм), измеренная в соответствии с ASTM D4417.

Предварительный нагрев

Очищенную трубу необходимо предварительно нагреть до температуры менее 260 ℃, источник тепла не должен загрязнять поверхность трубы.

Толщина

Порошковый порошок наносится на предварительно нагретую трубу с равномерной толщиной отверждаемой пленки не менее 12 мил (305 мкм) снаружи или внутри.Максимальная толщина не должна превышать номинальную толщину 16 мил (406 мкм), если это не рекомендовано производителем или не указано покупателем.

Дополнительное тестирование производительности эпоксидной смолы

Покупатель может назначить дополнительные испытания для определения характеристик эпоксидной смолы.Могут быть определены следующие процедуры испытаний, все из которых должны выполняться на испытательных кольцах для промышленных труб:

1. Поперечная пористость.

2. Пористость интерфейса.

3. Термический анализ (ДСК).

4. Постоянная деформация (гибкость).

5. Замачивание в воде.

6. Воздействие.

7. Испытание на катодное отслоение.